航插廠家在航空航天、軍事、交通運輸和工業等領域生產連接器,其生產工藝涉及多個環節,涵蓋了從設計到制造、測試的整個流程。這些工藝不僅需要滿足嚴格的性能要求,還要考慮到連接器在各種極端環境下的可靠性和耐用性。了解航插廠家的生產工藝,有助于更好地理解連接器的質量和性能。

首先,設計是航插生產工藝的第一步。設計階段通常由專業的工程師團隊負責,他們會根據客戶的需求和應用場景制定詳細的設計方案。在這一步,工程師會考慮連接器的尺寸、材料、結構、插拔次數、環境適應性等多個方面。此外,設計過程中還需遵循相關的行業標準和規范,如MIL標準、IEC標準等,以確保最終產品的合規性和可靠性。在完成初步設計后,工程師會使用計算機輔助設計(CAD)軟件進行3D模型繪制,便于后續的模擬和分析。

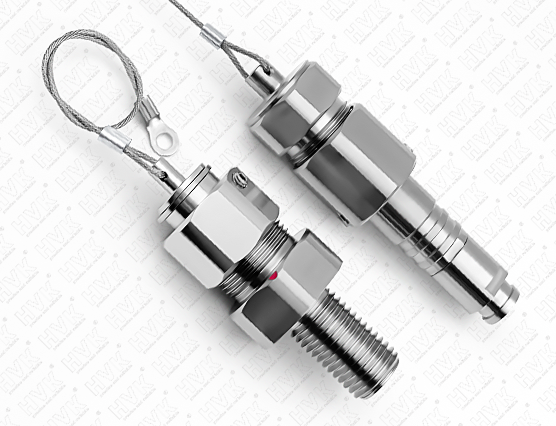

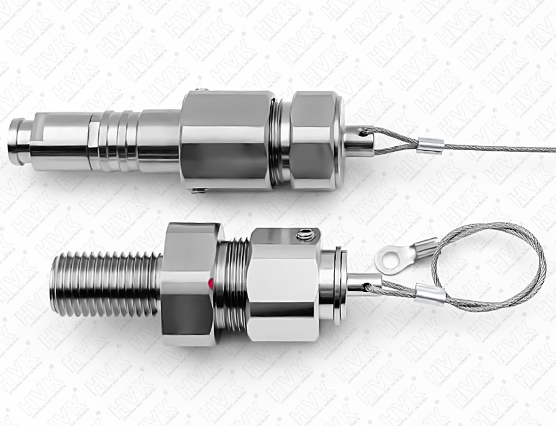

接下來是原材料的選擇。航插的性能往往依賴于所使用材料的特性。通常,連接器的外殼會采用高強度的金屬材料,如鋁合金或不銹鋼,以提高其耐用性和防護性能。接觸點則常用貴金屬材料,如金、鍍金等,以確保良好的導電性和抗氧化性。此外,絕緣材料的選擇也至關重要,常見的絕緣材料包括聚四氟乙烯(PTFE)、聚酰亞胺(PI)等,這些材料具有出色的絕緣性能和耐高溫特性。在材料選擇完成后,廠商會對原材料進行質量檢驗,確保其符合生產標準。

進入制造環節后,首先是模具的制作。模具是生產航插的關鍵工具,其精度直接影響到連接器的制造質量。模具制作通常采用高精度的數控機床進行加工,以確保其尺寸和形狀的準確性。在模具制作完成后,會進行試模,以驗證模具的設計是否合理,并根據試模結果進行必要的調整。

隨后,進入成型工藝。對于金屬外殼,常用的成型方法包括沖壓、鑄造和機械加工等。通過這些工藝,金屬材料被加工成所需的外形和尺寸。而對于塑料部件,通常采用注塑成型工藝。在注塑過程中,熔融狀態的塑料經過模具成型,冷卻后固化成型。無論是金屬還是塑料部件,成型后的產品都需經過去毛刺、清洗等后處理,以保證表面的光滑和清潔。

在成型完成后,接下來是組裝工藝。組裝是連接器生產中非常重要的一環,涉及到各個部件的配合與連接。在組裝過程中,工人們會根據生產工藝流程,將不同部件進行組合,例如將接觸點安裝到插頭或插座中,并固定好。此外,組裝過程中需要使用專用工具和設備,以確保每個連接部件的精度和穩定性。對于某些復雜的連接器,可能還需要進行多次組裝和調試,以確保其功能和性能達到要求。

組裝完成后,進入測試階段。測試是確保航插質量的重要環節,通常包括電氣性能測試、機械性能測試和環境適應性測試等。電氣性能測試主要包括接觸電阻、絕緣電阻、耐壓測試等,以驗證連接器的導電性能和絕緣性能。機械性能測試則包括插拔力測試、振動測試和沖擊測試,以評估連接器在動態環境下的穩定性。此外,環境適應性測試則要模擬極端條件,如高溫、高濕、鹽霧等,以確保連接器在各種環境下的可靠性。

最后,產品的包裝和出貨是生產工藝的最后一步。經過嚴格測試合格的連接器,會被按照客戶要求進行包裝,確保在運輸過程中不受損壞。航插廠家通常會使用防靜電、防潮和防震的包裝材料,以最大限度地保護產品的完整性。包裝完成后,產品將被送往客戶指定的地點,完成整個生產流程。

總之,航插廠家的生產工藝是一個復雜而嚴謹的過程,涵蓋設計、材料選擇、模具制作、成型、組裝、測試和包裝等多個環節。每一個環節都至關重要,直接影響到連接器的最終性能和質量。在這個過程中,技術的不斷進步和工藝的持續改進,使得航插廠家能夠生產出更加高效、可靠的連接器,滿足行業日益增長的需求。隨著航空航天、軍事和工業等領域技術的不斷發展,對連接器的要求也在不斷提高,航插廠家需要不斷創新,以適應未來的市場變化和技術挑戰。