高壓航空插頭在航空、航天、軍事及其他高要求行業(yè)中扮演著至關(guān)重要的角色。它們?cè)诟邏涵h(huán)境下確保電氣連接的穩(wěn)定性和安全性,對(duì)電氣設(shè)備的正常運(yùn)行起著關(guān)鍵作用。為了確保高壓航空插頭在極端條件下的可靠性與安全性,國(guó)際和國(guó)內(nèi)對(duì)其質(zhì)量標(biāo)準(zhǔn)制定了嚴(yán)格的要求。這些標(biāo)準(zhǔn)不僅涵蓋了材料、設(shè)計(jì)、制造和測(cè)試等多個(gè)方面,還涉及到插頭在使用過(guò)程中的性能表現(xiàn)和安全性。

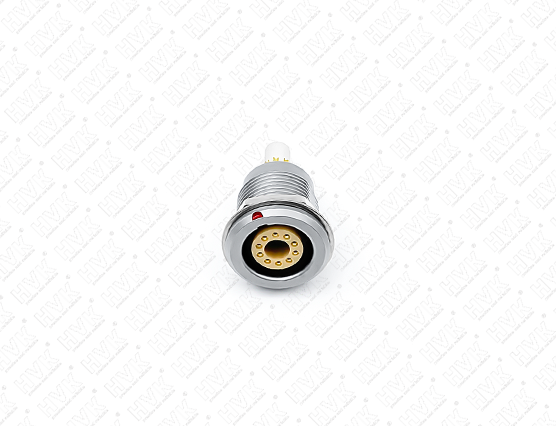

首先,高壓航空插頭的材料標(biāo)準(zhǔn)是確定其質(zhì)量的重要基礎(chǔ)。材料的選擇直接影響到插頭的電氣性能、機(jī)械強(qiáng)度和耐環(huán)境能力。國(guó)際上,許多高壓航空插頭都采用符合MIL(美國(guó)軍用標(biāo)準(zhǔn))、IEC(國(guó)際電工委員會(huì)標(biāo)準(zhǔn))或EN(歐洲標(biāo)準(zhǔn))等規(guī)范的材料。比如,插頭的外殼通常采用鋁合金或不銹鋼,這些材料不僅輕巧,且具備良好的抗腐蝕能力和機(jī)械強(qiáng)度。此外,插頭內(nèi)部的絕緣材料通常要求采用高性能的塑料,如聚酰亞胺(PI)或聚四氟乙烯(PTFE),以確保其在高壓和高溫環(huán)境下的絕緣性能和耐久性。

其次,設(shè)計(jì)標(biāo)準(zhǔn)同樣至關(guān)重要。高壓航空插頭的設(shè)計(jì)必須考慮到插頭在極端環(huán)境中的使用條件,包括溫度、濕度、壓力和振動(dòng)等。許多標(biāo)準(zhǔn)對(duì)插頭的結(jié)構(gòu)設(shè)計(jì)提出了要求,如要求插頭應(yīng)具備防水、防塵、防震等特性。插頭的密封設(shè)計(jì)也是關(guān)鍵,通常采用O型圈、密封墊等高性能密封材料,以確保在高壓環(huán)境下不會(huì)發(fā)生漏電或短路現(xiàn)象。此外,插頭的連接方式也應(yīng)符合標(biāo)準(zhǔn),以確保插頭在連接時(shí)能夠提供可靠的電氣接觸,防止因接觸不良導(dǎo)致的電氣故障。

在制造過(guò)程中,質(zhì)量控制標(biāo)準(zhǔn)是保證高壓航空插頭質(zhì)量的關(guān)鍵環(huán)節(jié)。制造商通常需要遵循ISO 9001、AS9100等質(zhì)量管理體系標(biāo)準(zhǔn),確保其生產(chǎn)過(guò)程的規(guī)范性和質(zhì)量可控性。這些標(biāo)準(zhǔn)要求制造商在生產(chǎn)每一個(gè)環(huán)節(jié)中都進(jìn)行嚴(yán)格的過(guò)程控制,包括材料的檢驗(yàn)、生產(chǎn)過(guò)程的監(jiān)控和成品的測(cè)試。制造商需要定期進(jìn)行內(nèi)部審核和外部認(rèn)證,以確保其生產(chǎn)過(guò)程符合相關(guān)質(zhì)量標(biāo)準(zhǔn)。

高壓航空插頭的測(cè)試標(biāo)準(zhǔn)同樣不可忽視。測(cè)試是檢驗(yàn)插頭是否符合設(shè)計(jì)和制造標(biāo)準(zhǔn)的重要環(huán)節(jié)。插頭在出廠前通常需要經(jīng)過(guò)一系列的測(cè)試,包括電氣性能測(cè)試、機(jī)械性能測(cè)試和環(huán)境適應(yīng)性測(cè)試等。電氣性能測(cè)試主要包括耐壓測(cè)試、絕緣電阻測(cè)試和接觸電阻測(cè)試等,確保插頭在高壓下能夠正常工作。機(jī)械性能測(cè)試則包括插拔力測(cè)試、抗振動(dòng)測(cè)試和抗沖擊測(cè)試等,以驗(yàn)證插頭在極端條件下的可靠性。此外,環(huán)境適應(yīng)性測(cè)試需要模擬插頭在高溫、高濕、低溫、鹽霧等環(huán)境下的表現(xiàn),以確保其在實(shí)際使用中的穩(wěn)定性。

除了以上標(biāo)準(zhǔn)外,高壓航空插頭的安全標(biāo)準(zhǔn)同樣至關(guān)重要。由于插頭在高壓環(huán)境中工作,任何細(xì)微的故障都可能導(dǎo)致嚴(yán)重的安全隱患。因此,許多國(guó)家和地區(qū)對(duì)高壓航空插頭的安全性提出了嚴(yán)格的要求。例如,插頭的絕緣性能必須達(dá)到一定的標(biāo)準(zhǔn),通常要求插頭在額定電壓下能夠承受一定時(shí)間的耐壓測(cè)試。此外,插頭的設(shè)計(jì)和制造應(yīng)遵循相關(guān)的電氣安全標(biāo)準(zhǔn),如IEC 61010、UL 1977等,以確保在使用過(guò)程中的電氣安全性。

高壓航空插頭的質(zhì)量標(biāo)準(zhǔn)還包括對(duì)環(huán)境影響的考慮。隨著環(huán)保意識(shí)的增強(qiáng),許多國(guó)家和地區(qū)開(kāi)始關(guān)注產(chǎn)品在生產(chǎn)和使用過(guò)程中的環(huán)境友好性。這包括對(duì)材料的選擇、生產(chǎn)過(guò)程中的廢物處理和能耗等方面的要求。制造商應(yīng)選擇符合環(huán)保標(biāo)準(zhǔn)的材料,盡量減少對(duì)環(huán)境的污染。同時(shí),在生產(chǎn)過(guò)程中,企業(yè)應(yīng)采取有效的措施,減少能耗和廢物排放,以符合可持續(xù)發(fā)展的要求。

最后,高壓航空插頭的質(zhì)量標(biāo)準(zhǔn)也需要根據(jù)實(shí)際應(yīng)用的需求進(jìn)行調(diào)整。例如,在軍事和航空航天領(lǐng)域,由于對(duì)可靠性和安全性的極高要求,相關(guān)的質(zhì)量標(biāo)準(zhǔn)往往更加嚴(yán)格。在這些領(lǐng)域,插頭可能需要經(jīng)過(guò)更為苛刻的測(cè)試和驗(yàn)證,以確保其在極端條件下的可靠性。此外,隨著科技的進(jìn)步和應(yīng)用需求的變化,未來(lái)高壓航空插頭的質(zhì)量標(biāo)準(zhǔn)也將不斷發(fā)展,可能會(huì)引入新的技術(shù)和要求。

綜上所述,高壓航空插頭的質(zhì)量標(biāo)準(zhǔn)涵蓋了材料選擇、設(shè)計(jì)要求、制造過(guò)程、測(cè)試方法、安全標(biāo)準(zhǔn)和環(huán)境影響等多個(gè)方面。這些標(biāo)準(zhǔn)的制定旨在確保高壓航空插頭在各種極端條件下的可靠性和安全性,為航空、航天及其他高要求行業(yè)提供穩(wěn)定的電氣連接。隨著技術(shù)的發(fā)展和應(yīng)用的不斷擴(kuò)展,未來(lái)的高壓航空插頭質(zhì)量標(biāo)準(zhǔn)將繼續(xù)完善,以應(yīng)對(duì)日益復(fù)雜的使用環(huán)境和更高的安全要求。制造商在設(shè)計(jì)和生產(chǎn)高壓航空插頭時(shí),必須充分理解和遵循這些標(biāo)準(zhǔn),以確保產(chǎn)品的質(zhì)量和可靠性,從而為用戶提供安全、穩(wěn)定的電氣連接解決方案。